Sie stellen bei Ihren Produkten Abweichungen von den Spezifikationen fest, können aber die Ursache für diese Abweichungen nicht finden?

Das kann nicht nur ärgerlich sein, sondern auch massive finanzielle Folgen nach sich ziehen. Denn: Je größer das Unternehmen und je komplexer der Produktionsprozess, desto schwieriger wird es sein, herauszufinden wo das Problem liegt und wie es sich abstellen lässt.

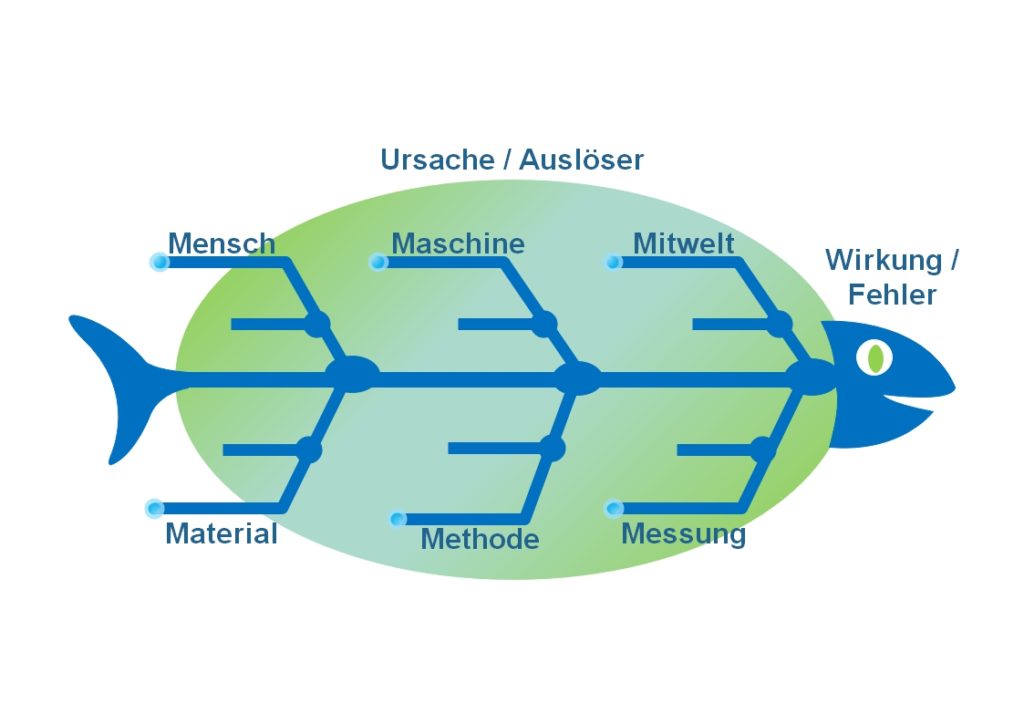

Es empfiehlt sich hier ein systematisches Vorgehen zu wählen, das alle Aspekte des betroffenen Prozesses berücksichtigt. Dazu entwickelte der japanische Wissenschaftler Kaoru Ishikawa in den 1940er Jahren eine Methode zur Identifikation von Fehlerursachen. Da das später nach ihm benannte Ishikawa Diagramm in seiner Form an die Gräten eines Fisches erinnerte, etablierte sich der Name „Fishbone-Diagramm“

Der Kopf des Fischs stellt in diesem Fall das Problem, also die Abweichung von den Produktspezifikationen dar. Entlang der waagerechten Linie sind die verschiedenen Einflussfaktoren angeordnet, die sich auf das Produkt auswirken können.

- Mensch

- Maschine

- Mitwelt

- Material

- Methode

- Messung

In diesem Beispiel versucht der Produktionsverantwortliche zusammen mit Vertretern verschiedener Abteilungen das Problem einzugrenzen

- Einkauf

- Qualitätssicherung

- Produktion

- Instandhaltung

Zusammen bewerten sie die verschiedenen Einflussfaktoren:

Mensch

- Waren neue Mitarbeiter*innen am Produktionsprozess beteiligt?

- Kam es zu personellen Ausfällen oder Engpässen in der Produktion?

- Waren alle Produktionsmitarbeiter*innen ausreichend eingewiesen?

Maschine

- Haben Wartungs- oder Instandhaltungsarbeiten an den Maschinen stattgefunden?

- Wurden Änderungen an Maschinen vorgenommen?

- Wurden alle Instandhaltungsintervalle eingehalten?

Mitwelt

- Gab es Änderungen an der Produktionsumgebung?

Material

- Gab es Änderungen im Einkauf des Ausgangsmaterials?

- Wurden Lieferanten gewechselt?

- Was ergaben die letzten Lieferantenaudits?

- Wurde die Materialeingangskontrolle korrekt durchgeführt?

Methode

- Gab es Änderungen an der Produktionsmethode?

Messung

- Wurden Messmittel korrekt kalibriert?

- Wurden alle Messungen während des Prozesses richtig durchgeführt?

Die einzelnen Punkte können noch spezifischer in Unterpunkte gegliedert werden. So entsteht ein detailliertes Bild des gesamten Prozesses mit allen relevanten Variablen.

Weicht nun eine der Variablen von der Norm ab, ist man der Ursache des Problems ein großes Stück näher gekommen.

Im Beispiel stellte sich zum einen heraus, dass beim Einkauf des Ausgangsmaterials ein günstigerer Anbieter gewählt wurde um Kosten zu senken, zum anderen wurde die geringere Güte des Materials bei der Wareneingangskontrolle nicht bemerkt, da der Mitarbeiter die Beprobung aufgrund mangelnder Unterweisung nicht korrekt durchgeführt hatte.

So führte die Verkettung zweier voneinander unabhängiger Sachverhalte dazu, dass beim Endprodukt eine höhere Ausschussquote entstand. Dies bescherte dem Unternehmen einen Verlust, der die Einsparung beim Materialeinkauf um ein Vielfaches übertraf.

Kennen Sie solche Situationen?

Kontaktieren Sie uns. Wir halten Ihre Prozesse im Fluss!